Orgasol® と Rilsan® Dの添加によるコーティングの高性能化

多機能コーティング添加剤

Orgasol® およびRilsan® Dは、 ポリアミド (ナイロン) を主たる構成成分とする、高性能で多機能なコーティング添加剤で、水系、溶剤系、UV硬化系のコーティングに新しいソリューションをもたらします。なお、コーティング性能のみならず、加工性にもメリットを発揮します。

Orgasol® ポリアミドパウダー

Orgasol® は、コーティング、インク、ワニス、コンパウンドの添加剤として使用される高性能な極微細ポリアミド・パウダーです。

Rilsan® D ファインパウダー

Rilsan® D シリーズは、100%再生可能な資源 (ひまし油) から製造された植物由来のPA11パウダーで、コーティングへの添加剤として使用されています。

ポリアミドパウダーOrgasol®およびRilsan®Dの特徴

Orgasol®パウダーとその他コーティング添加剤との比較

Orgasol® とRilsan® D製品は、コーティング配合に多くのメリットを提供します。これらの使用は、塗料開発者が2項目以上のコーティング特性を改善したいときに最適です。

例えば、塗料の配合が決まっており、単に光沢度を落としたいだけの場合は、シリカを使用すれば良いでしょう。

しかし、塗料の光沢度を落とすだけでなく、耐摩耗性を向上させたり、粘度の急な増粘を忌避したりして、光沢度を落としたい場合は、Orgasol® やRilsan® Dの添加を推奨します。

このように複数の改善を期待する場合には、Orgasol® やRilsan® D製品の選択により、技術的にもビジネス的にも許容できる組成を開発できます。

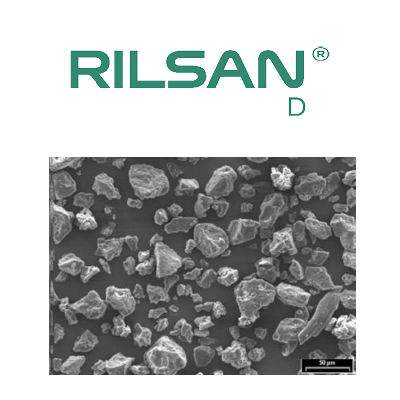

Orgasol® およびRilsan® D コーティング添加剤の粒度分布

アルケマは、Orgasol® 微細粒子製造の重合プロセスの特許を取得しており、ユニークな形状で、狭い範囲に粒度分布 (PSD) が制御された製品を製造できます。Orgasol® の製造・重合プロセスは、他の一般的な微粉末の製法である粉砕工程を用いていません。さらに、平均粒径が5,10,20,30,40,50,60ミクロンの7つのバリエーションを非常に正確に調整した粒度分布 (PSD) で提供しています。

上記を可能とするのは、アルケマ独自のOrgasol® の製造・重合プロセスです。

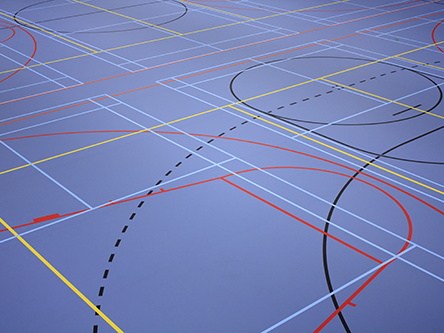

このように選択肢の豊富な製品構成により、Orgasol® は缶コーティング市場など、特定の用途に設計されたコーティングの配合に組み込まれ、独特な質感を付与しています。

Orgasol® 、 Rilsan® D コーティング添加剤の製品カタログ(英語)をダウンロード

このカタログでは、多機能コーティング添加剤の全製品ラインナップを紹介しています。水性ワニス、UV 塗料、オーバープリントワニス(OPV)、PCM鋼板(コイルコーティング)、水系ウレタン・アクリル塗料木材仕上げなど、さまざまなコーティングにおける添加剤の特性を詳細に説明しています。

ダウンロードはこちら