Kynar® Polymer Processing

and Recycling Aids

for Polyolefins

and other Polymers

Download Literature

Consult with your Arkema technical representative or download a copy of the Kynar® PPA Quick Reference Guide to determine the grade of Kynar® PPA suitible for your application. Grades are available as either pellet or powder depending on the preference of the masterbatch producer.

Download the Kynar® PVDF PPA Quick Reference Guide

Watch our PPRA webinar

Download our white paper Kynar® PVDF recycling aids

This paper measures the effect that a Kynar® PVDF polymer processing and recycling aid (PPRA) has in improving the film processing of recycled polyethylene resins. Both melt fracture elimination and pressure reduction were observed when a Kynar® PPRA was added to a recycled polyethylene film process. This data suggests that film converters looking to increase recycled polyethylene output, or the per cent of recycled polyethylene content in their process, can consider adding a Kynar® PPRA to increase their processing efficiency.

Download the white paper

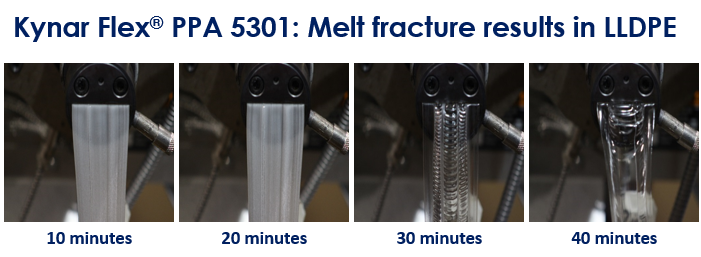

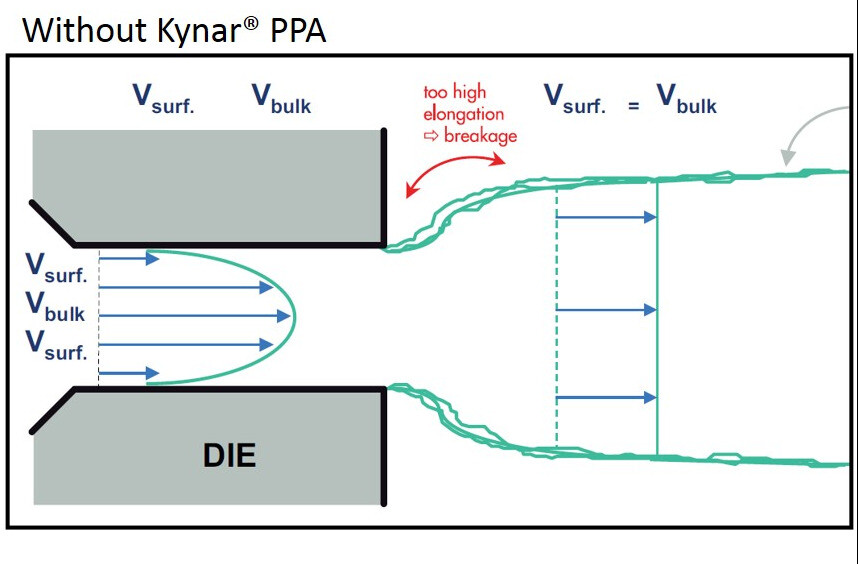

Key Benefit: Elimination of Melt Fracture

Kynar® PPA PVDF添加剤は、押出機内面の凹凸を平滑にし、熱可塑性樹脂の押出成形効率を向上させるように設計されています。

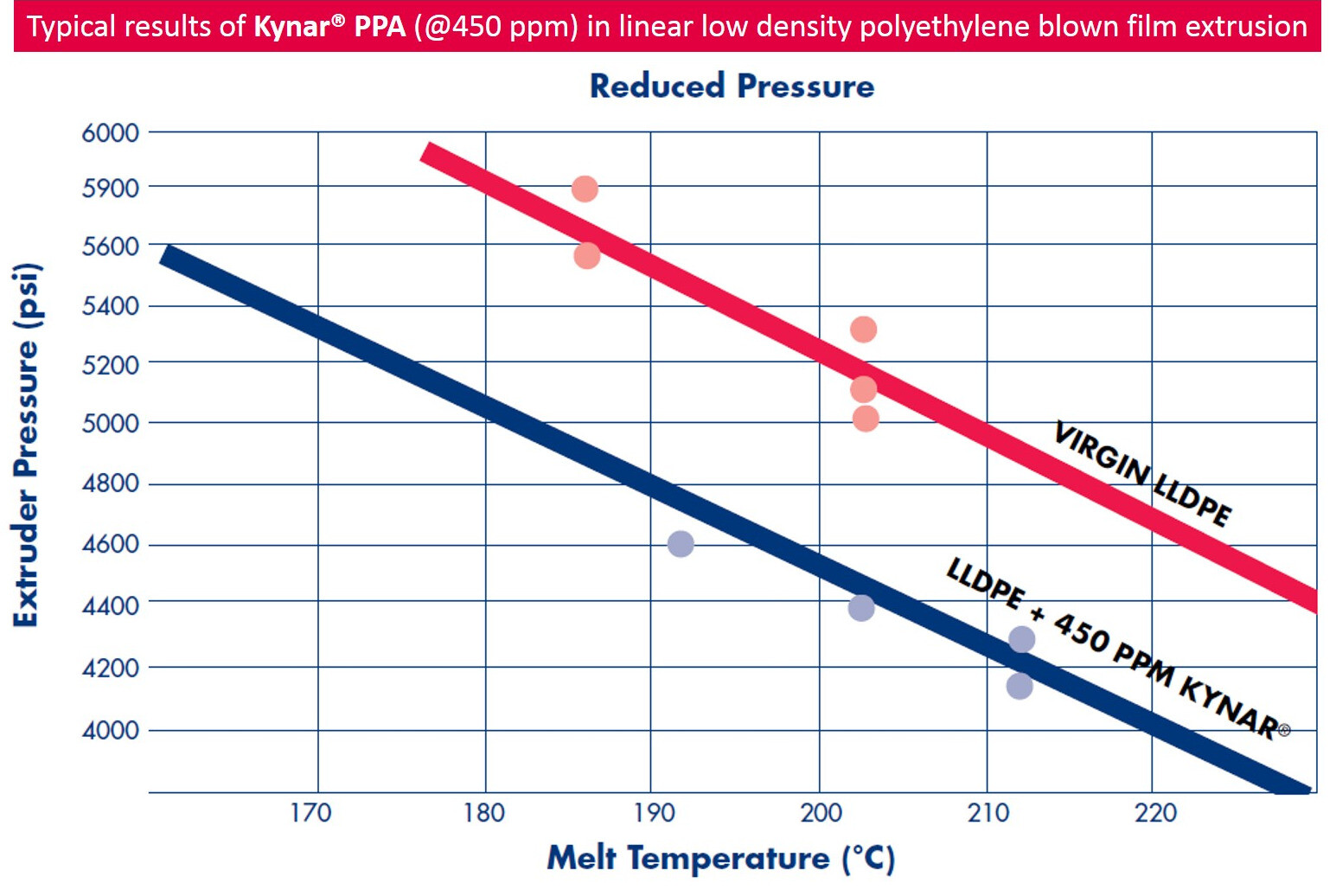

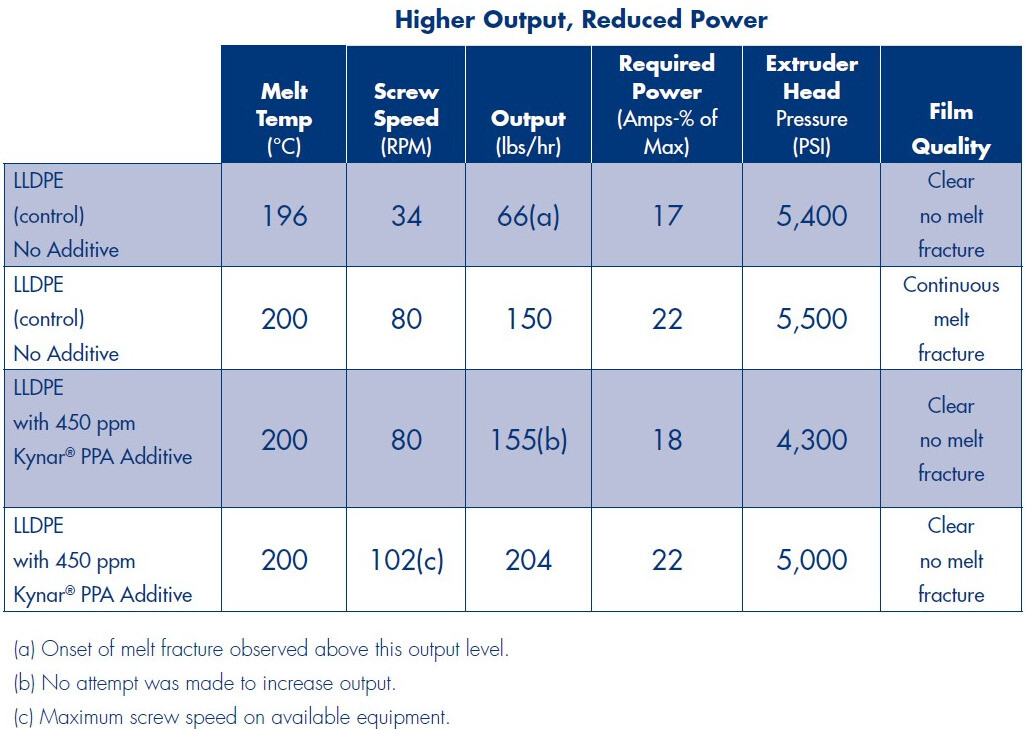

Kynar® PPA additives are used in such processes as blown film, cast film, blow molding, injection molding, wire and cable jacketing, pipe and tube extrusion, and extruded fiber processing. Significant benefits are demonstrated when used at very low levels of 100 – 1,500 ppm. Kynar® PPA additives provide many benefits to a wide range of resins, particularly, but not exclusively LLDPE, mLLDPE, LDPE, HDPE, and PP. Kynar® PPA additives have Kosher, Halal, and FDA food contact approval for polyolefins under conditions of use A-H.

While Kynar® PPA additives can improve the processing of your current products, it can also allow you to process tougher low melt-strength polymers at increased rates and with a quality that would not be possible without a processing aid.

Kynar® PPA, when used as an additive in polyethylene flexible film processing, improve the surface finish of the film, and they can also increase film production output, leading to more profitability for the film converter. There is increasing demand for sustainable film solutions, and one approach to meet this demand is by recycling more post-consumer polyethylene film. When processing recycled polyethylene resin into recycled film, the film output is often limited by the converter’s production capacity, and investing in additional equipment can be a significant capital expense. Additionally, recycled polyethylene can be more prone to degrade during processing, which can also impact processing efficiency. The addition of a Kynar® PPA could increase recycled film output and help drive demand for recycled polyethylene resin, without the need for significant equipment investments.

最終製品のメリット

- メルトフラクチャー(鮫肌)の除去

- フィルム透明性の向上

- 表面平滑性の向上

- 製品外観の向上

- 機械的特性の向上

- Improved gauge control

- Increased output of recycled polyolefins

- Reduction of gels

加工上のメリット

- メンテナンス時間の減少

- シリンダー内堆積の減少

- 生産の一貫性

- 滑らかな押出状態

- エネルギー消費の低減

- サイクルタイムの短縮と樹脂切り替え時間の短縮

- ダイス圧力の低減

- 吐出量の向上

|

近年においては、外観の悪さも... |

...低い生産性も 許容されません... |

…しかし、両方の問題を簡単に解決できます! |

|---|---|---|

|

|

|

Kynar® PPAグレードの中から、加工要件に合わせて選択してください

最適のPPA添加剤選択基準:

- T押出または射出成形の設定温度と樹脂温度

- PPAの使用を必要とするポリオレフィンのMFR

- プロセスのせん断速度

- ポリオレフィン押出で他の添加剤や充填剤の使用はシナジストを必要とします

|

Pure Fluoropolymer |

Contains Synergist |

|

Kynar Superflex® 2500-20 pellets (Datasheet US/SI) Kynar Superflex® 2501-20 powder (Datasheet US/SI) |

Kynar Flex® 2200 pellets (Datasheet US/SI) Kynar Flex® 2201 powder (Datasheet US/SI) |

|

Kynar Flex® 2800-00 pellets (Datasheet US/SI) Kynar Flex® 2801-00 powder (Datasheet US/SI) |

|

|

Kynar Flex® 2800-20 pellets (Datasheet US/SI) Kynar Flex® 2821-20 powder (Datasheet US/SI) |

Kynar Flex® 5330 pellets (Datasheet US/SI) Kynar Flex® 5331 Powder (Datasheet US/SI) |

|

|

|

Kynar® PPAグレードの クイックリファレンスガイド (英語版)をダウンロードする

Kynar® PPAグレードの選択に際しては、担当のアルケマ技術者にご相談ください。(マスターバッチ製造者の意向に応じて、グレードはペレット、パウダーのいずれでも入手可能です。)

Kynar® PPA添加剤の使い方

Kynar® PPA添加剤 を最大限に活用するための2要件:

- 良好な分散

- Kynar® PPA添加剤の低濃度レベルでの均一投与

フィルムメーカーの場合は、以下を使用する必要があります:

- Kynar® PPA添加剤をすでに含んでいる樹脂;(多くの樹脂メーカーは、Kynar® PPA添加剤が適量・均一に分散されたポリオレフィングレードを提案します)

- またはマスターバッチ:

- 標準樹脂中に一般的に1%~5%のKynar® PPA添加剤を含む

- (多くのマスターバッチメーカーは、Kynar® PPA添加剤を使用したPPA マスターバッチを提案します)

使用条件

Kynar® PPA添加剤は、ポリオレフィンで生じる加工問題の解決のため、主に100~1,200 ppmのレベルで使用されます。 このような低含有率の場合、正確で均一な投与のために、Kynar® PPA添加剤のマスターバッチでの使用を推奨します。ほとんどのKynar® PPA添加剤は、食料品と接触する用途に関する米国 FDAおよび欧州の食料品接触規格に適合しています。詳細はアルケマ担当者にお問い合わせください。

マスターバッチの製造に関する推奨事項

良分散のために、マスターバッチのKynar® PPA添加剤含有量は5%以下にしてください。通常は2%程度が望ましいです。Kynar® PPA添加必要量(ppm)を得るためのマスターバッチの割合を決定するには、下の表を利用してください。

| Kynar® resin ppm targeted in final mixture | Use of masterbatch at... | ||||

|---|---|---|---|---|---|

| 1% | 2% | 3% | 4% | 5% | |

| 200 | Add 2% | Add 1% | Add 0.67% | Add 0.5% | Add 0.4% |

| 400 | Add 4% | Add 2% | Add 1.33% | Add 1% | Add 0.8% |

| 600 | Add 6% | Add 3% | Add 2% | Add 1.5% | Add 1.2% |

| 800 | Add 8% | Add 4% | Add 2.67% | Add 2% | Add 1.6% |

| 1000 | Add 10% | Add 5% | Add 3.33% | Add 2.5% | Add 2% |

Kynar® PPAの技術・販売サポート

プロセス改善から製品の外観まで、難しい課題に対応するために、アルケマの技術エンジニアが専門機器を使用して現場サポートを行います。

以下のポリマー加工助剤に関する文献をご覧ください

- Seiler, D; Henry, J; Lowrie, R; “Effects of Molecular Weight of Thermoplastic Fluorinated PPA on Various Melt Index LLDPE Polymers”, Proceedings – SPE, International Polyolefins Conference, Houston, TX, February 23, 2020.

- Seiler, D.A.; Beaume, F.; Devisme, F.; Pomante, J. ;"Fluorinated Polymer Processing Aids for Polyethylene", Handbook of Industrial Polyethyene and Technology » , pp. 889-908, 2018 Scrivener Publishing, LLC.

- David A Seiler, Jason Pomante, Robert Lowrie, "Fluorinated Polymer Processing Aids: How a laboratory cleanout mistake created a family of polymers that is still growing even after 50 years", wwww.plastictrends.com, February 2018.

- V. Vora, J. Gingras, “Increasing Throughput, Reducing downtime”, Modern Plastics & Polymers, pp. 190-192 (January 2012).

- V. Vora, F. Beaume, “For Best-in-Class Performance”, Modern Plastics & Polymers, pp.71-72 (September 2012).

- V. Firdous, PP. Tong. “Sharkskin Melt Fracture: Effect on LLDPE Film, Properties”, Journal of Plastic Film & Sheeting, Vol 8 – October 1992 pp 333 – 340.

- J. Gingras, F. Beaume, P. Elmerch, J. Laffargue, “Polyvinylidene Fluoride Based Polymer Processing Aids, Their Evaluation and Conditioning Procedures,” Tappi Proceedings, Indianapolis, IN; September 2004.